Турбостроение: основные направления отрасли

Турбостроение – это изготовление лопаточных машин для преобразования энергии входящих тел в работу электрогенератора.

Производство энергетических станций осуществляется по двум основным направлениям: создание установок, работающих на газе и на паре. К ним добавляется строение парогазовых турбин, позволяющих повысить КПД работы, снизить шум и вредные выбросы.

Важной отраслью турбиностроения является строительство микротурбинных агрегатов, которые автономно обеспечивают электроэнергией и теплом дома, торговые площадки и другие помещения.

Турбины, пригодные для промышленного использования, были созданы в конце 19 века.

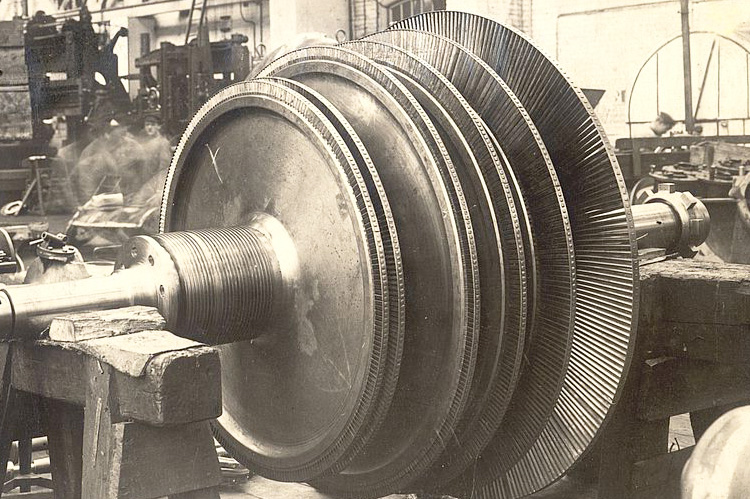

Силовые устройства состоят из двух основных частей – ротора и статора. Ротор представляет собой вращающийся вал, на который установлены диски с рабочими лопатками. Статор является неподвижным корпусом с пластинами, которые направляют поток среды под необходимым углом.

За счет попадания на рабочие лопатки потока расширенного вещества приводится в действие вал, соединенный с генератором, и начинается процесс выработки энергии.

Турбиностроение в России на современном этапе

Главным достижением современного отечественного турбостроения стало создание высокомощной газовой установки на базе турбины украинского производства. Ее разработка началась в конце 90х годов 20 века, а внедрили ее только в 2019 году.

Это связано с тем, что до 2013 года процесс строительства не приносил успеха, пока к проекту не присоединились «Роснано», «ОДК-Сатурн» и «Интер РАО».

Проведенные испытания доказали, что новая установка не уступает иностранным аналогам, которыми всегда удовлетворялся российский спрос на турбины.

Теперь, в рамках курса на поддержку российских технологий, к 2031 году четверть зарубежных агрегатов должна быть заменена на отечественные.

Выпуск новой турбины ГТД-110М планируется на 2022 год. В проекте предусмотрено создание двух установок ежегодно.

К обслуживанию отечественных устройств допускаются только материалы российского производства, которые удовлетворяют требованиям турбостроения. Такими составами являются антифрикционные твердосмазочные покрытия от компании «Моденжи», расположенной в городе Брянск.

Хвостовики лопаток, конденсатоотводчики, прессовые посадки, ходовые винты, подшипники скольжения, крепежные детали обрабатывают покрытиями MODENGY 1001, MODENGY 1002, MODENGY 1005, MODENGY 1014. Благодаря этому снижается и стабилизируется трение сопряженных элементов, обеспечивается защита от коррозии, прикипания, задиров и других повреждений.

Производством микротурбин в России, среди прочих, занимается предприятие СБК «Турбина», расположенное в городе Челябинск.

Инновации в турбостроении и прогнозы на развитие отрасли

В структуре мировой энергетики стремительно падает доля паросиловых установок. Однако к 2025 году прогнозируется рост продаж российских паровых турбин на мировом рынке.

Большая часть энергетических блоков постепенно будет заменяться на парогазовые станции, которые имеют высокий КПД (около 60 процентов).

Основные направления совершенствования турбинных установок:

- Повышение температуры входящего тела. Были проведены тесты, в результате которых доказали зависимость КПД работы от степени нагрева газа или пара

- Отказ от охлаждающего оборудования за счет изготовления рабочих лопаток из керамики или других материалов, выдерживающих экстремальный нагрев

- Внедрение достижений авиастроения

- Увеличение ресурса узлов и механизмов турбин

- Снижение количества вредных выбросов в атмосферу

- Повышение компактности агрегатов

Примером современной инновации в турбостроении можно назвать разработку турбины с промежуточным охлаждением. Это позволило достичь КПД, равного 46 процентам. Температура рабочей среды в этом случае составила +1380 °С.