Содержание: Введение

Особенности условий трения

Материалы Molykote для резинометаллических пар

Результаты испытаний

Применение антифрикционных покрытий MODENGY

Заключение

Введение

В уплотнительных устройствах различного оборудования часто встречаются пары трения резина-металл. В частности, они широко применяются в кольцевых уплотнениях трубопроводной арматуры и пневмоприводов. Проектирование уплотнительных устройств осложняется необходимостью решения комплекса противоречивых задач.

С одной стороны, необходимо максимально снизить потери на трение. С другой – одновременным обеспечить заданную герметичность и ресурса узла. Надежная герметизация осуществляется за счет плотного прилегания уплотняющих резиновых и металлических поверхностей. Однако такие уплотнения недолговечны, так как при движении их элементы вынуждены преодолевать значительные силы трения.

Эффективность пар трения резина-металл повышается применением при обслуживании специальных смазочных материалов.

Особенности условий трения

Мягкие резиновые уплотняющие детали обеспечивают высокие герметизирующие характеристики. За счет поджатия к сопряженным поверхностям они препятствуют появлению зазоров, по которым может проходить утечка.

При эксплуатации уплотнений обычными проблемами являются прилипание резины к металлу, выдавливание резины, необходимость приложения значительных усилий при страгивании подвижных частей (коэффициент трения покоя может достигать величин 1,0…1,2). При этом возможны повреждения резиновых деталей (см. Рис. 1).

Еще одна проблема – эксплуатация в широком диапазоне температур. При отрицательных температурах твердость резиновых элементов возрастает, что препятствует плотному прилеганию к сопряженным поверхностям. При нагреве резина становится пластичной и теряет часть упругих свойств.

Для уменьшения силы трения в резинометаллической системе стремятся улучшить качество металлической поверхности путем ее полирования. Однако с повышением качества поверхности растет площадь контакта, что приводит к увеличению коэффициента трения.

Специальные смазочные материалы в парах трения резина-металл выступают в качестве разделительной среды. Они должны повышать герметичность, препятствовать адгезии, снижать трение и мощность, необходимую на привод устройств. Еще одной важной функцией таких материалов является сокращение разброса между коэффициентами трения скольжения и покоя. Это позволяет устранить скачкообразное движение и прилипание, характерные для пар трения резина-металл.

Выбор таких материалов является достаточно сложной инженерной задачей, которая должна решаться только в комплексе с учетом процессов трения и изнашивания, а также условий эксплуатации для конкретного применения

Основные критерии при выборе пластичной смазки:

- диапазон рабочих температур

- устойчивость к рабочей среде

- коэффициент трения в заданной паре материалов

При выборе пластичной смазки необходимо также анализировать ее совместимость с конкретным материалом уплотнения. Для пар трения резина-металл решающую роль играет базовое масло. Например, минеральные масла совместимы лишь с некоторыми типами резин и не вызывают их набухания или усадки.

Современные синтетические масла на основе силиконов (полидиметилсилоксаны, полифенилметилсилоксаны, фторсиликоны) совместимы с большинством резин. Они образуют на поверхности уплотнений сплошной разделительный слой, придают резине высокие антифрикционные и антиадгезионные свойства, защищают уплотнения от старения и агрессивных воздействий окружающей среды, облегчают монтаж. Силиконовые масла отличают высокий индекс вязкости, термическая и окислительная стабильность, химическая стойкость.

Именно эти свойства позволяют широко применять силиконовые масла и смазки на их основе в различных уплотнительных устройствах трубопроводной арматуры в широком диапазоне температур от -70 оС до +230 оС, в вакууме и в условиях воздействия химически агрессивных сред.

Материалы Molykote для резинометаллических пар

Компания Dow Corning, пионер и мировой лидер в области химии силиконов, разработала серию силиконовых смазочных материалов Molykote, включающую в себя несколько десятков масел, пластичных смазок и компаундов. Основные свойства и характеристики некоторых из них приведены в таблице 1.

Таблица 1. Основные свойства и характеристики материалов Molykote для пар резина-металл

| Материал | Состав | Диапазон рабочих температур, °С | Характерные особенности | |

|

Наименование

|

Базовое масло | Загуститель | ||

| Пластичные смазки | ||||

| Molykote PG-21 | ПДМС | Литиевый комплекс | -50…+190 | Оптимальный баланс свойств, водостойкость |

| Molykote 33 Medium | ПФМС | Литиевое мыло | -73…+204 | Морозо- и термостойкость |

| Molykote 55 O-Ring | ПФМС / эфир | Литиевое мыло | -65…+175 | Применение для смазывания кольцевых уплотнений в широком диапазоне температур |

| Molykote 3451 | ФС | ПТФЭ | -40…+232 | Устойчивость к химически агрессивным средам |

| Molykote 3452 | ФС | ПТФЭ | -31…+232 | Устойчивость к химически агрессивным средам |

| Силиконовые компаунды | ||||

| Molykote G-5511 | ПДМС | ПТФЭ | -40…+200 | Высокая несущая способность, применение в арматуре систем водоснабжения |

| Molykote 111 | ПДМС | Кремнезем | -40…+204 | Герметизирующая способность |

| Dow Corning 4 | ПДМС | Кремнезем | -40…+200 | Электроизоляционные свойства |

| Dow Corning 7 | ПДМС | Кремнезем | -40…+204 | Разделительные свойства |

| Масла | ||||

| Molykote Separator Spray | ПДМС | - | -40…+200 | Разделительные свойства |

ПДМС – полидиметилсилоксан;

ПФМС – полифенилметилсилоксан;

ФС – фторсиликон;

ПТФЭ – политетрафторэтилен.

Наиболее устойчивы к топливу и растворителям пластичные смазки Molykote 3451 и Molykote 3452 на основе фторсиликонового масла и политетрафторэтилена в качестве загустителя и антифрикционного наполнителя. Эти материалы широко применяются в нефтехимической промышленности.

Пластичная смазка Molykote 55 O-Ring отличается низким коэффициентом трения в паре металл-резина и термостойкостью. Может применяться в системах быстрого срабатывания, пневматических устройствах.

Силиконовые компаунды (рис. 2), обладая уникальными сочетаниями свойств, в последнее время приобретают все большую популярность. Композиции из базового полидиметилсилоксанового масла загущены твердым высокодисперсным порошкообразным загустителем.

Главная отличительная особенность компаундов – способность герметизировать и смазывать соединения, одновременно сохраняя их подвижность. Эти материалы химически инертны и безопасны для здоровья человека, поэтому могут использоваться в системах питьевого водоснабжения, в пищевой промышленности и т.д. (рис. 3).

Компаунды характеризуются хорошими электроизоляционными свойствами, широко применяются для повышения герметичности электрических контактов и разъемов, в том числе для монтажа подводных электрических коммуникаций.

Рис. 3. Применение силиконового компаунда Molykote 111 при сборке дискового затвора

Инженеры ATF тесно сотрудничают со специалистами промышленных предприятий. В рамках этих работ выполняется комплекс работ по выбору смазочного материала и технологий предварительной обработки контактных поверхностей, проводятся необходимые расчеты, стендовые и лабораторные испытания.

Cбор, систематизация и анализ информации по триботехническим свойствам материалов, опыту их применения в различных условиях, осуществляются с помощью созданной ATF информационной системы. Это позволяет существенно ускорить поиск решений конкретных триботехнических задач и повысить надежность полученных результатов.

Некоторые виды работ ATF производит совместно ведущими научно-исследовательскими центрами и лабораториями. Так, в настоящее время на базе научно-исследовательской лаборатории «Триботехника» Брянского государственного технического университета проходят комплексные исследования резинометаллических пар трения.

Результаты испытаний

В ходе испытаний создавалось высокое контактное давление, которое приводило к созданию между контактирующими поверхностями тонкой граничной пленки смазки. По эффективности этой пленки отслеживались влияние силиконовых смазочных материалов Molykote на тенденцию прилипания резинометаллической пары в состоянии покоя.

Некоторые результаты испытаний трибологических свойств при смазывании стали в паре с резинами различных видов приведены в табл. 2.

Таблица 2. Результаты испытаний резинометаллических пар по определению коэффициентов трения покоя в среде воды при использовании различных смазок

| Марка резины | Марка смазки | Рабочая среда | Коэффициент трения покоя сразу после нагружения f | Коэффициент трения покоя после нагружения и выдержки 24 ч f24 |

|

38-ПС-04 |

Без смазки |

Вода |

0,81 |

0,97 |

|

38-ПС-04 |

Dow Corning 7 |

Вода |

0,10 |

0,25 |

|

38-ПС-04 |

Molykote PG-21 |

Вода |

0,09 |

0,18 |

|

38-ПС-04 |

Molykote Separator Spray |

Вода |

0,15 |

0,36 |

|

АН-140 |

Без смазки |

Вода |

0,25 |

0,47 |

|

АН-140 |

Dow Corning 7 |

Вода |

0,14 |

0,33 |

|

АН-140 |

Molykote PG-21 |

Вода |

0,12 |

0,27 |

|

АН-140 |

Molykote Separator Spray |

Вода |

0,10 |

0,36 |

|

ИРП 1068 |

Без смазки |

Вода |

0,38 |

0,59 |

|

ИРП 1068 |

Dow Corning 7 |

Вода |

0,10 |

0,25 |

|

ИРП 1068 |

Molykote PG-21 |

Вода |

0,10 |

0,19 |

|

ИРП 1068 |

Molykote Separator Spray |

Вода |

0,11 |

0,33 |

|

Н-409 |

Без смазки |

Вода |

0,25 |

0,42 |

|

Н-409 |

Dow Corning 7 |

Вода |

0,10 |

0,28 |

|

Н-409 |

Molykote PG-21 |

Вода |

0,07 |

0,23 |

|

Н-409 |

Molykote Separator Spray |

Вода |

0,13 |

0,47 |

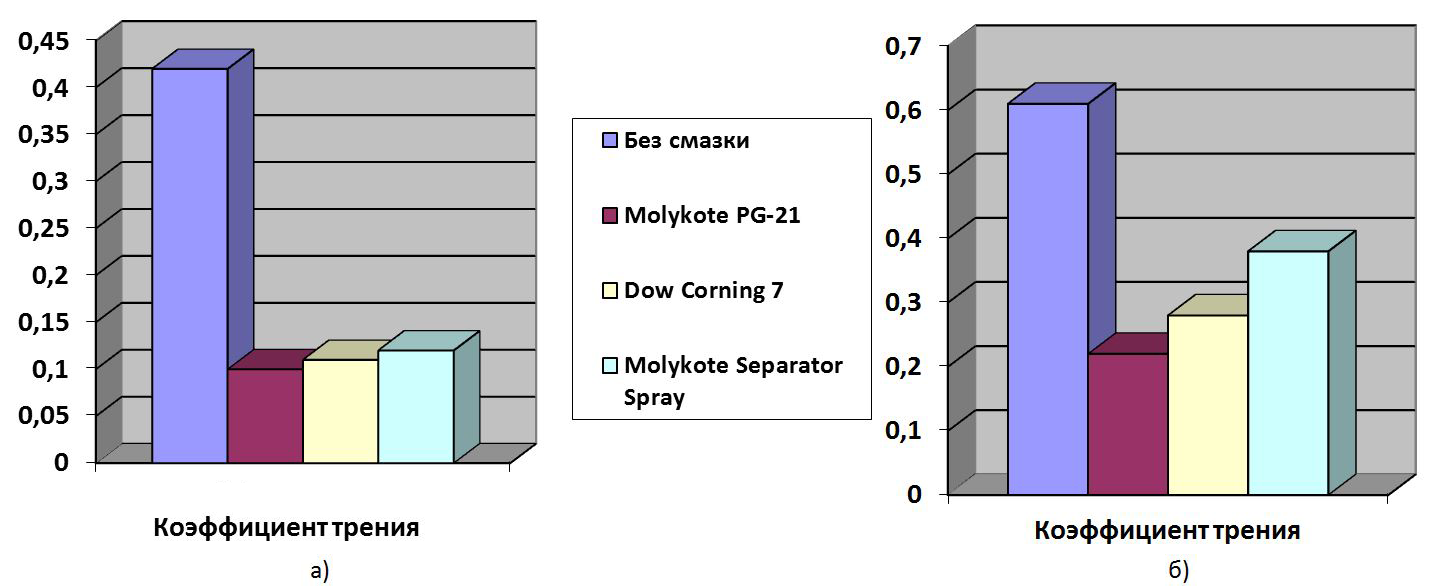

Из таблицы 2 видно, что смазывание пар трения силиконовыми материалами Molykote значительно снижает коэффициент трения покоя как сразу после нагружения, так после выдержки 24 ч.

На приведенных ниже диаграммах рис. 4 (а, б) показаны усредненные для разных типов резин значения коэффициентов трения покоя f и f24 смазочных материалов Molykote.

Рис. Рис. 4. Значения коэффициентов трения покоя f сразу после нагружения (а) и после выдержки в нагруженном состоянии в течение 24 часов f24 (б)

Рис. Рис. 4. Значения коэффициентов трения покоя f сразу после нагружения (а) и после выдержки в нагруженном состоянии в течение 24 часов f24 (б)

Применение антифрикционных покрытий MODENGY

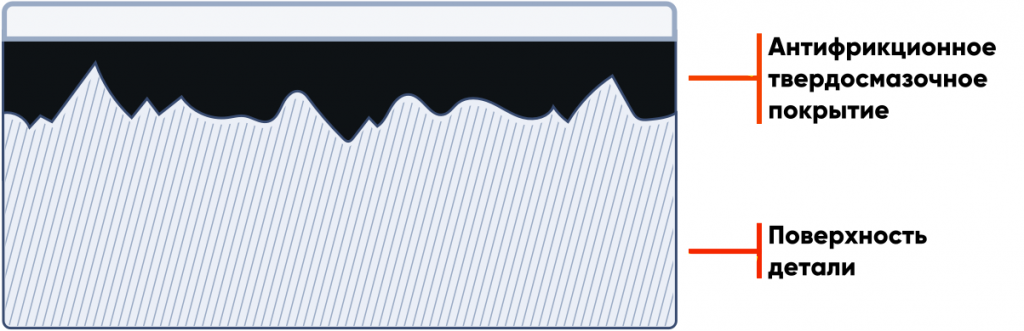

Технология антифрикционных твердосмазочных покрытий (АТСП) позволяет формировать на поверхности металлической детали трубопроводной арматуры тонкий композиционный слой (5-25 мкм).Он представляет собой прочно сцепленную с основой полимерную матрицу, в ячейках которой расположены высокодисперсные частицы твердого смазочного материала.

В качестве твердых смазочных материалов используются высокодисперсные порошки политетрафторэтилена (ПТФЭ), специальных модификаций графита и дисульфида молибдена.

Покрытия заполняют впадины микронеровностей поверхности и повышают ее опорную площадь. Тем самым они способствуют снижению механической составляющей коэффициента трения в паре с резиной. Кроме того, покрытия создают разделительный слой, препятствующий прилипанию резины к металлу. Таким образом уменьшается молекулярная составляющая коэффициента трения.

В отличие от традиционных пластичных смазок, твердосмазочные покрытия не выдавливаются из зоны контакта под действием давления рабочей среды. Формируемый ими разделительный слой практически независим от внешних факторов.

Российской компанией "Моденжи" разработаны антифрикционные твердосмазочные покрытия MODENGY 1066, MODENGY 1010, MODENGY 1011, MODENGY 1014, которые успешно решают задачу снижения трения в парах "резина-металл".

Покрытия предотвращают скачкообразное движение и обеспечивают плавную работу механизмов, одновременно повышая их ресурс. Антикоррозионные свойства материалов позволяют отказаться от применения нержавеющих сталей. К шероховатости поверхности под покрытие не предъявляется высоких требований – достаточно обеспечить Ra не более 0,8 мкм.

Жидкие покрытия наносят путем распыления. В течение 10 минут слой высыхает на ощупь, что позволяет транспортировать деталь без риска повреждения покрытия. Полная полимеризация происходит после выдержки при определенной температуре (+150…+200 °С) требуемое время (30… 60 мин). Конкретные условия зависят от марки покрытия.

Покрытия MODENGY, применяемые в парах трения "резина-металл", обладают следующими параметрами и характеристиками.

MODENGY 1066 с дисульфидом молибдена и графитом имеет серо-черный матовый цвет. Диапазон его рабочих температур -70…+315 °С, несущая способность (метод Falex) – 9900 H, cтепень защиты от коррозии – более 300 часов в соляном тумане по стандарту DIN EN ISO 9227.

Черное глянцевое покрытие MODENGY 1010 с ПТФЭ в качестве твердосмазочного компонента работает при температурах от -70 до +250 °С. Его несущая способность по методу Falex составляет 2300 H, а степень защиты от коррозии – более 300 часов в соляном тумане по стандарту DIN EN ISO 9227.

MODENGY 1011 на основе ПТФЭ после нанесения и полимеризации образует серебристый защитный слой, выдерживающий температуры от -70 до +250 °С. Данное покрытие обладает такое же несущей способностью, как и MODENGY 1010, однако от коррозии оно защищает дольше – в течение 500 часов.

MODENGY 1014 с дисульфидом молибдена и ПТФЭ имеет серый матовый цвет. Диапазон его рабочих температур составляет -75…+255 °С. Покрытие имеет самые высокие показатели несущей способности (2800 МПа) и антикоррозионных свойств (более 672 часов в соляном тумане по стандарту DIN EN ISO 9227) среди всех перечисленных материалов.

Заключение

Стоимость смазок, как правило, несоизмеримо меньше стоимости всего узла, однако их применение способствуют оптимизации эксплуатационных свойств резинометаллических пар трения, повышая их герметичность, энергоэффективность и ресурс. Тем не менее около 75 % отказов узлов трубопроводной арматуры вызваны проблемами, связанными с повышенным трением в уплотнениях. Правильный выбор смазочных материалов с учетом всех конструктивных особенностей и эксплуатационных факторов способен значительно сократить количество таких отказов. Это подтверждают результаты испытаний, приведенные в настоящей статье.